搪玻璃设备是化工、染化、制药、农药等行业的常用设备,不仅价格昂贵,且极易崩瓷损坏,为此国内外许多工程技术人员研究出不少搪玻璃设备的修理技术,为化工企业解了燃眉之急。由于搪玻璃设备特有的性能以及千变万化的化工工艺,这些修理技术各有优劣,现将几种相对有效的修理技术分述如下:

一. 本体搪烧修补

本体搪烧修补需要搪烧,不能采用现场修补,只能在搪玻璃设备制造厂进行搪烧,主要用于修补半成品和未使用而受到损坏的搪玻璃设备。使用后损坏的搪玻璃设备,其瓷层成分改变很大,瓷层膨胀系数变小,基材和瓷层热膨胀系数相差很大,局部高温会对周围瓷层产生很大且不能释放的应力,用局部搪烧修复损坏设备修复率极低,只能敲掉全部玻璃层,按照制造程序重新搪烧玻璃层。搪玻璃设备投入使用后因损坏重新烧制(复搪),有几个问题需要注意:

1.搪玻璃设备复搪的生产工艺应与制造工艺相同,不能省略、减少,由于设备爆瓷后物料和夹套内的导热媒介腐蚀釜体钢板,釜体钢板空穴内会有很多的氢,复搪设备时必须增加脱氢的工序;

2.搪玻璃设备复搪前需要去掉全部玻璃层,应机械去瓷,不能用高温后急冷的方式去瓷;

3.搪玻璃设备复搪腐蚀穿孔的部位需要焊补,应使用相同厚度相同材质的钢板,严格按照焊接工艺、要求焊接,必要时应对焊缝位置探伤;

4、搪玻璃设备复搪由于设备在使用过程中载热媒介腐蚀釜壁、高温过程钢铁氧化,钢板的厚度会变薄,另外高温改变钢铁的理化性能,每台设备的复搪次数应该有限制,国外限定一台设备只能搪烧三次,国内暂时还没有相关的规定。复搪的设备在出厂前应依照标准严格检验,防止因变形公差超标造成更大的生产损失。

二、异体修补

主要应用于现场修补。异体修补分为金属材料修补和非金属材料修补。金属材料修补有金属材料填塞修补和金属片紧固修补。非金属材料修补有聚苯硫醚、氯化聚醚喷涂修补、胶泥修补和金属粉末胶泥修补。

1.金属材料填塞修补法 金属材料填塞修补法适用于修补点腐蚀的小针孔缺陷,最大孔径≤2.5mm。根据搪玻璃容器所使用的介质,采用金、铂、钽、银、铅等延展性好的耐腐蚀金属材料,先在被腐蚀的小针孔上钻眼,眼的深度为眼直径的2~3倍,眼的底部要略大于口,然后把金属钉子钉入,用小榔头轻轻敲实,以保证介质不渗透进去。由于设备在使用中的损坏不能及时被发现,在使用中的爆瓷损坏面积都很大,金属材料填塞修补法大多适用于弥补制造缺陷。

2.金属片紧固修补法

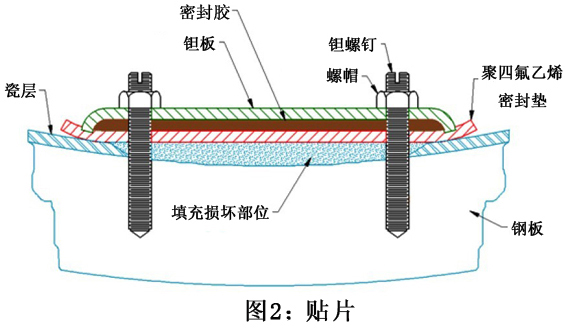

金属片紧固修补法是采用机械紧固力将金属片紧固在被腐蚀孔径处,适用于修补孔径较大的缺陷,最大孔径可达30mm。选用耐介质腐蚀的金属片,如不锈钢片、硅铁片、钛片、银片和铅片等,采用螺钉、螺栓等夹具,中间辅以垫片、密封胶将金属片紧固。

金属材料填塞修补法适用于修补点腐蚀的小针孔缺陷,最大孔径≤2.5mm。根据搪玻璃容器所使用的介质,采用金、铂、钽、银、铅等延展性好的耐腐蚀金属材料,先在被腐蚀的小针孔上钻眼,眼的深度为眼直径的2~3倍,眼的底部要略大于口,然后把金属钉子钉入,用小榔头轻轻敲实,以保证介质不渗透进去。由于设备在使用中的损坏不能及时被发现,在使用中的爆瓷损坏面积都很大,金属材料填塞修补法大多适用于弥补制造缺陷。

2.金属片紧固修补法

金属片紧固修补法是采用机械紧固力将金属片紧固在被腐蚀孔径处,适用于修补孔径较大的缺陷,最大孔径可达30mm。选用耐介质腐蚀的金属片,如不锈钢片、硅铁片、钛片、银片和铅片等,采用螺钉、螺栓等夹具,中间辅以垫片、密封胶将金属片紧固。 此种维修需要技术很好的钳工,保证金属片的构型与损坏部位一致,由于金属片紧固是在常温条件下操作的,温度变化时密封面因修补材料与釜体热膨胀系数不同难免出现缝隙,另外,密封胶的耐腐蚀与否也是修理成功的关键。

此种维修需要技术很好的钳工,保证金属片的构型与损坏部位一致,由于金属片紧固是在常温条件下操作的,温度变化时密封面因修补材料与釜体热膨胀系数不同难免出现缝隙,另外,密封胶的耐腐蚀与否也是修理成功的关键。

3.胶泥修补法

(1)有机树脂胶泥修补法

有机树脂胶泥(包括进口的各种修补剂、高分子修补剂)修补法是将耐腐蚀的有机树脂、金属粉末、陶瓷粉末、固化剂等按照一定比例的配比混合在一起,涂敷在已经处理好的搪玻璃设备破损部位,对使用温度小于80℃的搪玻璃设备进行修补。由于有机材质抗老化性差、热膨胀系数与釜体相差甚远,很难保证长时间使用不翘皮,另外有机树脂胶泥对强氧化性、强溶媒,高温介质不耐腐蚀,很难完全适应任何介质的侵蚀,而在实际化工反应中,低温、中性、腐蚀性差的介质环境又微乎其微。

(2)无机胶泥(即辉绿岩胶泥)修补法

无机胶泥法是将水玻璃、氟硅酸钠、辉绿岩粉、氟化铝、硅藻土、石英粉按照一定比例配比混合,涂敷在已经处理好的搪玻璃设备破损部位。对高温、强酸、强溶媒介质环境相当有效,由于钠盐结晶修补层容易裂缝,另外不能耐较稀的水溶液,对损坏面积较大的设备修补效果不好。

(3)热喷涂塑料修补法

热喷涂塑料修补法就是用专用氧乙炔火焰塑料喷枪将耐腐蚀塑料如聚苯硫醚、氯化聚醚制成能喷涂的粉末,喷涂在爆瓷部位,边喷涂边将已喷上去的塑料熔融,尔后聚冷淬火完成对损坏部位的修补。由于喷涂层与基材结合强度低,塑料与钢铁的热膨胀系数相差很大,修补后容易翘皮,喷涂过程中的升温与喷涂结束的喷涂层淬火,搪瓷层极易因受到冷热冲击再次爆瓷,导致修理失败

|手机版|蒲公英|ouryao|蒲公英

( 京ICP备14042168号-1 ) 增值电信业务经营许可证编号:京B2-20243455 互联网药品信息服务资格证书编号:(京)-非经营性-2024-0033

|手机版|蒲公英|ouryao|蒲公英

( 京ICP备14042168号-1 ) 增值电信业务经营许可证编号:京B2-20243455 互联网药品信息服务资格证书编号:(京)-非经营性-2024-0033